De nombreux outils de coupe différents sont utilisés pour fabriquer une matrice ou un moule, du perçage profond aux plus petits broyeurs à pointe sphérique. Cet article explique le processus complet de fabrication des moules et matrices.

Étapes de matriçage

Simplifié, le workflow de construction des matrices peut être expliqué comme dans les étapes suivantes:

Réception des pièces standards de la filière, moulage de l’acier, planification et programmation

Assistant d’atelier modèle d’outils et d’outils de contrôle

Salle de la chambre, programme modélisation et conception

2D chaussures d’usinage, patins

Verrouillage, matrices, conception de matrices

Sous-ensembles d’usinage 3D de Matrice

Polissage de pièces et composants standard

Test des spécifications des matériaux tôle d’acier. & nbsp;

Inspection et évaluation de la construction fonctionnelle, dispositif de produit de panneau métallique stable & nbsp;

Achèvement des matrices: dispositifs de manipulation de conception des matrices, exigences de production, exigences d’inspection

Commentaires – historique de fabrication et liste de contrôle. Contrôle qualité.

Expédition

Obtention de pièces en volume

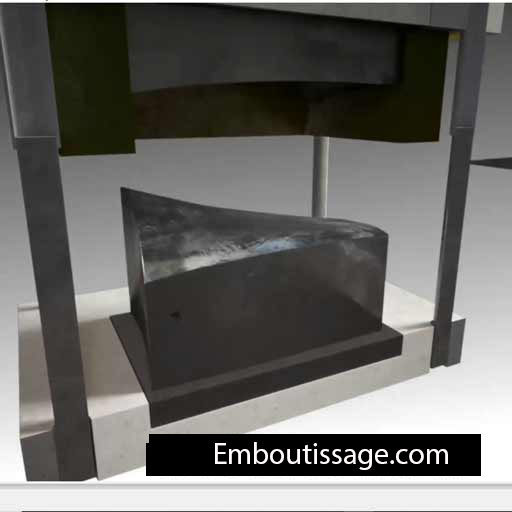

La fabrication de pièces en grandes quantités, comme les pots, les plateaux, les couverts, entre autres, se fait avec des moules qui ont les conceptions impliquées des pièces à obtenir. Dans le cas des plateaux en aluminium, la déformation de ce matériau dans les presses et moules génère les formes souhaitées. Si le volume est petit, le processus de tôle est appelé estampage et s’il est plus profond, il s’agit alors d’une embutición ou emboutissage profond.

ET Pour des pièces plus élaborées, le travail peut être plus compliqué. Pour une entreprise spécialisée dans l’outillage, comme nous dans Dessin nous offrons le service pour obtenir des moules et matrices, de différents degrés de complexité, et satisfaire les exigences des clients.

Lorsqu’une pièce doit être réalisée, par exemple pour le capot d’une voiture, aucun outil de pressage n’est réalisé et le matériau du capot entre, d’une part, est pressé et ressort fini de l’autre côté.

Ce sont souvent des formes et des géométries compliquées, qui doivent être pressées, avec des rayons et des cavités différents, avec des tolérances serrées.

Pour ce faire, le matériau du capot doit être pressé dans divers outils de presse où un petit changement de forme est effectué à chaque fois. Il n’est pas rare qu’il faille jusqu’à 10 étapes différentes pour réaliser un composant complet.

Types de matrices et de moules

Il existe 5 types de matrices et moules de base: matrices de pressage, matrices de coulée, matrices de forgeage, moules d’injection et moules de compression.

Les matrices de pressage sont destinées au formage à froid, par exemple, de panneaux automobiles de formes complexes. Dans la production d’un capot automobile, de nombreux matrices de pressage effectuent différentes tâches, de la formation à la découpe et au bridage du composant.

Comme mentionné ci-dessus, il peut y avoir plus de 10 étapes différentes pour terminer un composant. Les matrices sont généralement constituées d’un certain nombre de composants qui sont généralement en fonte grise alliée. Cependant, ces matériaux ne sont pas adaptés aux arêtes de coupe avec des arêtes vives pour couper l’excès de matière après le moulage du composant. Pour cela, un acier à outils allié, souvent coulé.

Propriétés matérielles

Les propriétés des matériaux qui influencent particulièrement l’usinabilité sont:

Dureté de la surface, pour résister à l’usure abrasive et adhésive

Haute teneur en carbure, pour résister à l’usure abrasive

Dureté / ductilité, pour résister à l’écaillage et à la casse

Les matrices et moules de travail à chaud tels que le moulage sous pression et le forgeage sont utilisés pour la fabrication, par exemple, de blocs moteurs. Ces matrices et moules sont exposés à une série de conditions exigeantes, dont les suivantes sont particulièrement critiques pour l’usinabilité du matériau de l’outil.

Dureté chaud, pour résister à la déformation plastique et à l’érosion

Résistance à température, pour résister au ramollissement à haute température

Ductilité / rugosité, pour résister à la fissuration par fatigue

Performance chaud, pour résister au contrôle thermique

Les moules en plastique comprennent les moules d’injection, de compression, de moulage par soufflage et d’extrusion. Les facteurs qui influencent l’usinabilité de l’acier dans un moule en plastique sont: Dureté

Résistance / ductilité

Homogénéité de la microstructure

Dureté

Le matériau du moule et de la matrice

Une part substantielle des coûts de production dans l’industrie des moules et matrices est impliquée dans l’usinage, car de grands volumes de métal sont généralement éliminés. Le moule / moule fini est également soumis à des tolérances de surface et géométriques strictes.

De nombreux aciers à outils différents sont utilisés pour produire des matrices et des moules. Pour le forgeage et la coulée sous pression, le choix est généralement des aciers à outils à chaud qui peuvent résister aux températures de travail relativement élevé impliqué.

Les moules en plastique pour thermoplastiques et thermodurcissables sont parfois fabriqués avec acier inoxydable pour les outils de travail à froid.

Trouver de bonnes solutions avec peu de matériel

Tout d’abord, le fabricant de moules et de matrices doit établir un devis pour le travail, ce qui peut être difficile à plusieurs reprises, car les dessins du client sont souvent assez généraux en raison de leur propre développement continu du produit.

Le fabricant d’outils reçoit souvent des dessins CAO du composant fini, ce qui est loin des différents outils qui doivent être fabriqués pour produire le composant.

Ce phénomène Cela a beaucoup à voir avec l’intégration des ordinateurs dans le la fabrication et les entreprises raccourcissent de plus en plus les délais de livraison produits.

A menudo hay formas y geometrías complicadas con cavidades y radios profundos, que deben ser presionados para cerrar las tolerancias. Para poder crear estas formas hay que fabricar varias herramientas de prensa diferentes. Si una empresa puede llegar a una solución inteligente que tenga menos pasos en el proceso de prensado, tienen una clara ventaja.

Matriçage Préliminaire

Si le composant à usiner est très grand, un modèle en plastique mousse (polystyrène) est réalisé sous la forme du composant.

Le modèle en plastique mousse est emballé dans du sable et moulé à froid. Lorsque le métal fondu est versé dans le moule de fonderie, le plastique expansé s’évapore et une ébauche est obtenue avec une forme optimisée pour avoir le moins de matière possible à éliminer, jusqu’à la forme finale du composant.

Avec une épaisseur d’environ 10 mm et parfois même moins de matière est laissée à la forme finale du moule, ce qui économise beaucoup de temps car l’usinage grossier est éliminé.

Usinage

L’étape suivante consiste à commencer l’usinage du composant. Cela se fait normalement directement sur l’outil vierge optimisé.

Cependant, parfois le client ou le fabricant d’outils lui-même veut prototyper l’outil pour voir que tout est correct avant de commencer à couper les copeaux de l’ébauche optimisée.

Sur notre site Web, nous avons les meilleures entreprises de emboutissage, experts en fabrication de matrices et nous proposons des solutions pour obtenir des pièces métalliques en série, avec la conception de moules et de matrices qui utilisent le moins d’étapes pour obtenir les pièces, avec le gain de temps et de matériaux qui en résulte.

Ce sont souvent des formes et des géométries compliquées, qui doivent être pressées, avec des rayons et des cavités différents, avec des tolérances serrées.

Commentaires récents